越來越重要的車規級芯片行情將會如何

由于去年底全球汽車芯片供應緊張,許多大型汽車企業不得不采取措施減少甚至停止生產。包括大眾、福特、通用汽車、本田、斯巴魯和日產在內的全球汽車制造商被迫減產。市場機構IHS Markit預測,2021年第一季度,汽車產量將比原先預期減少約672000輛;美國伯恩斯坦研究公司預測,由于2021年全球汽車芯片短缺,預計今年將減少多達450萬輛汽車的產量,相當于全球汽車產量的近5%。

許多人對芯片重要性的理解來自消費電子產品。小芯片可以實現強大的功能。如今的汽車越來越強大、越來越智能,這可歸因于汽車芯片的應用。

就整個芯片行業的分類而言,有軍用級、整車規格級、工業級和消費級,其中,整車規格級芯片對可靠性、一致性和穩定性有更高的要求,僅次于軍用級芯片。

“車規級芯片和消費級芯片之間有很大的區別。車規級芯片需要面對更惡劣、可靠性要求更高的環境,對車規級芯片的要求也比較嚴格。徐海東說,“因此,對芯片廠商的要求>39;汽車芯片生產線更加嚴格。汽車規格芯片的生產線可以修改以生產其他芯片,但其他芯片的生產線不容易被修改以生產汽車規格芯片。

就分類而言,汽車芯片大致可分為以下幾類:一是負責計算能力的控制芯片,即處理器和控制器芯片,如發動機、底盤和車身控制,以及中控、輔助駕駛(ADAS)和自動駕駛系統;其次,負責電源轉換的IGBT功率芯片一般用于電動汽車的電源和接口;第三種是傳感器芯片,主要用于各種雷達、安全氣囊和胎壓監測。汽車芯片也可分為主控芯片、功能芯片、功率芯片和傳感器芯片。

根據整車規格級芯片的要求,它需要適應-40°C至-150°C的極端溫度,振動高,灰塵多,電磁干擾大,濕度為0%-100%。一般來說,整車規格級芯片的設計壽命為15年或20萬公里。從架構上看,整車規格級芯片需要獨立的安全孤島設計。在關鍵模塊、計算模塊、總線、存儲器等中,都有ECC和CRC的數據校對,為車輛規格級芯片提供功能安全。

一般來說,一個汽車規格芯片需要2-3年才能完成汽車規格認證,進入汽車制造商的供應鏈。一旦進入,一般有5-10年的供應周期。

不斷變化的汽車半導體市場

雖然COVID-19大流行使消費者的購買量自由落體-2020年4月美國汽車銷量下降了47%,歐洲下降了80%),但一些國家在各個行業都強勁反彈。隨著從智能手機到電器再到新車的需求不斷增長,半導體訂單不斷上升,晶圓廠正在努力增加產量。

在一些國家最近取得經濟增長之后,汽車行業再次成為半導體公司的重要收入來源。該領域的大多數增長源于向ADAS的轉變,因為這些系統在響應意外變化(例如流量突然停止)時必須立即處理數據。這些功能需要車輛內部的多個互連和高性能芯片。因此,與傳統車輛相比,它們具有更集中的電氣和電子(E / E)架構,以及更多的傳感器和計算電子內容。

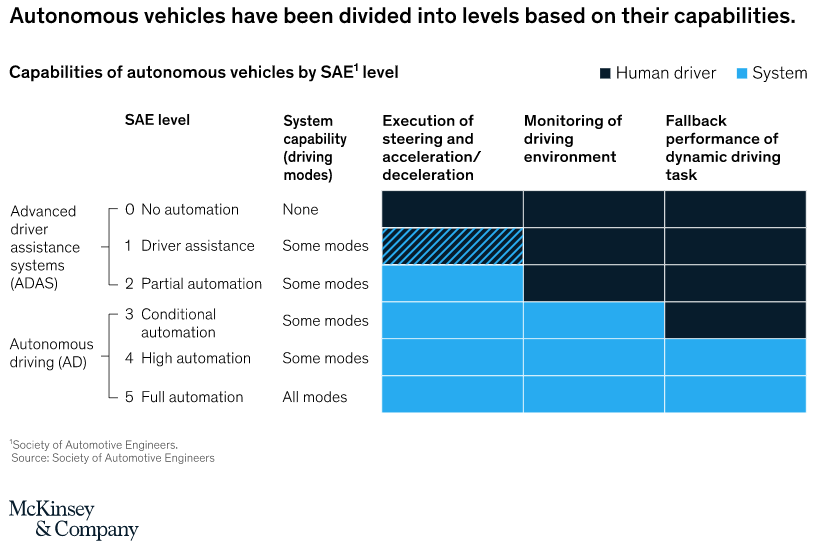

然而,并非所有自動駕駛汽車都是一樣的,所需的半導體數量和類型將在很大程度上取決于它們的自動化水平。由美國汽車工程師協會(SAE)定義的一個常見的AV分類系統將自動駕駛汽車分為六類,從0(無自動化)到5(具有自動駕駛功能的全自動化)(圖表1)。請注意,2級分為兩部分:入門級(具有一些自主功能的車輛,例如制動,但仍要求駕駛員始終將手放在方向盤上)和高級(具有更廣泛的自主功能的車輛,允許駕駛員有時將手從方向盤上移開)。

0至2級(入門級)的車輛使用標準芯片可達到足夠的性能,但2級(高級)至5級的車輛預計需要越來越多的特種硅。這種芯片效率更高,可以在車輛系統中快速提高性能,并允許執行復雜的軟件功能和分析,例如那些能夠實現攝像頭,激光,激光器和其他設備的傳感器融合的功能和分析。但許多OEM現在很難獲得完全符合其需求的芯片,這干擾了他們雄心勃勃的AV開發計劃。更重要的是,很少有解決方案適合OEM的目標軟件堆棧。

面對這些限制,一些OEM已經開始在內部設計芯片。這條路線有幾個好處,包括針對特定算法的優化性能和更短的開發時間,以實現持續的功能改進。內部設計還允許OEM定義軟件堆棧,并使他們能夠更好地控制芯片設計,以便他們可以創建定制解決方案,以區分他們的自動駕駛汽車(例如,通過允許更早的上市時間或提供更大的功能可用性)。一些一級供應商也聲稱擁有某些車輛系統,例如軟件堆棧。有了這樣的劃分,價值鏈變得越來越分類,專業知識的劃分意味著公司越來越多地尋找能夠補充其技能和產品的合作伙伴。

鑒于這些發展,業內人士通常會問幾個問題:在芯片采購方面,大多數OEM廠商會青睞哪種模式?我們需要如何發展才能在不斷變化的環境中保持強大?我們未來在價值鏈和技術堆棧中的角色是什么?

駕馭汽車半導體不斷變化的格局

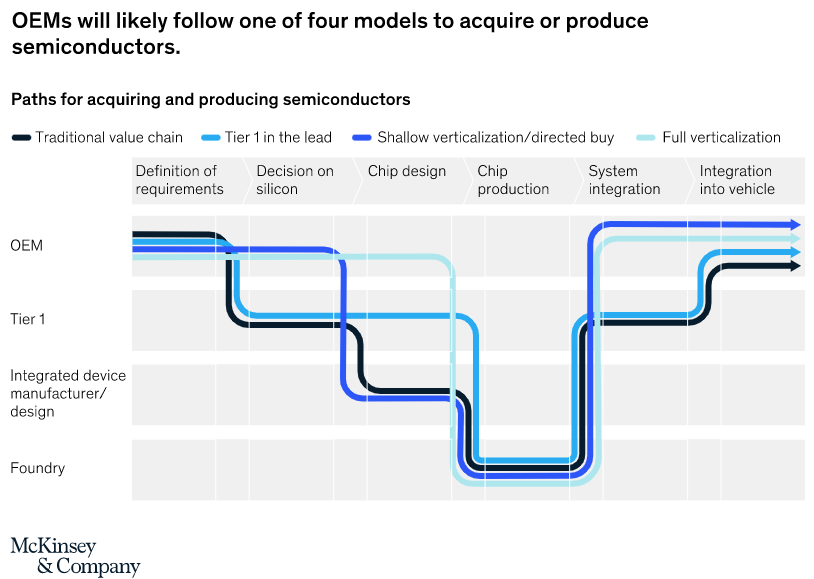

分析表明,在采購半導體時,大多數原始設備制造商將適合四種模式之一(圖表2)。在第一種模式中,即目前最常見的模式中,OEM直接與一級供應商合作。除了定義芯片要求外,供應商還與集成器件制造商(IDM)簽訂合同,以設計或選擇所需的芯片。在IDM或代工廠生產芯片后,供應商將它們構建到系統中。在第二種模型中,這是第一種模型的變體,一級供應商在定義需求和設計芯片方面處于領先地位。由于第二種型號不需要IDM服務,因此一級供應商將直接與代工廠聯系進行生產。

第三種模式,隨著原始設備制造商越來越多地參與設計而出現,涉及所謂的淺層垂直化。在這種模式下,OEM定義芯片要求,并直接與IDM和設計服務接觸。然后,他們委托鑄造廠進行生產。一些原始設備制造商喜歡這種模式,因為它需要有限的內部人才,并將確保質量的負擔轉移到IDM或制造商身上。不利的一面是,淺垂直化模式增加了材料成本,并使OEM幾乎沒有機會整合自己的規格并創建專用芯片。缺乏定制性可能會使他們的產品難以從包裝中脫穎而出,特別是如果競爭對手使用能夠提供更好計算效率的專用芯片。

麥肯錫對100多名領先的汽車和半導體專家進行的一項調查顯示,68%的受訪者認為OEM會傾向于淺層垂直化方法來導航價值鏈。這條道路對許多公司來說都是有意義的,因為OEM的用例要求是相似的,當生產量較小時,芯片開發成本會更高。

最后一種模式,完全垂直化,剛剛出現。該模型為OEM提供了最大的獨立性,因為他們在代工廠調試生產之前定義要求并監督芯片設計。完全垂直化有兩種潛在的策略:

獨立路線,OEM開發自己的芯片,架構和芯片設計,同時保持相對較低的材料成本。通過獨立工作,OEM可以創建專門的芯片,使其產品與競爭對手區分開來。當然,獨立性會帶來更大的風險,因為單個OEM承擔所有成本,并完全負責滿足時間表和確保質量。OEM也可能會遇到一些延遲,至少在最初階段是這樣,因為許多OEM缺乏在芯片設計和架構方面具有強大專業知識的員工。

形成一個跨OEM聯盟,其中多家公司在芯片設計和架構上進行合作。雖然個別公司可能能夠將自己的一些規格整合到芯片中,但妥協是不可避免的,差異化的機會有限。在某些情況下,可能很難就共同要求和優先事項達成協議,也很難就進程達成一致。從好的方面來說,原始設備制造商分擔開發成本和風險,從而減輕了個別公司的負擔。聯盟成員還可以集中員工,這可能會減少對頂尖人才的競爭。

侵權必刪

Please let us know if there is any infringement